Egy bonyolutabb konzol alkatrészei közül az első tervezendő tárgyként a marakocsavarra esett a válsztásom. Ebben a cikkben bemutatom azt is, hogyan készül a model.

A Terv

Az egyik szintimet egy összetákolt fa keret rögzíti a hangszertartó konzolomon. Ezt szeretném kiváltani egy nyomtatott konzollal. A hangszertartó állvány egy négyszög keresztmetszetű krómozott rúd, amire rá vannak húzva a hangszertartó villák. Ezek rögzítése az állvány rúdjához marokcsavarokkal van megoldva. Ezért hasonló módon szeretném az új konzolt is megcsinálni, első lépésként a marokcsavart választottam.

Modell elkészítése

A következő ábrák utólag készültek a leíráshoz, így csak bemutatják milyen alapvető lépésekből lehet egy ilyen tárgyat modellezni. Ezért nem méret pontosak és elnagyoltak az egyes lépések. A valóságban precíz aprólékos munka a modell elkészítése és általában nem sikerül elsőre. A nyomtatásra kész modell több órai munka eredménye, ha összeadom szötymögtem vele vagy négy órát..

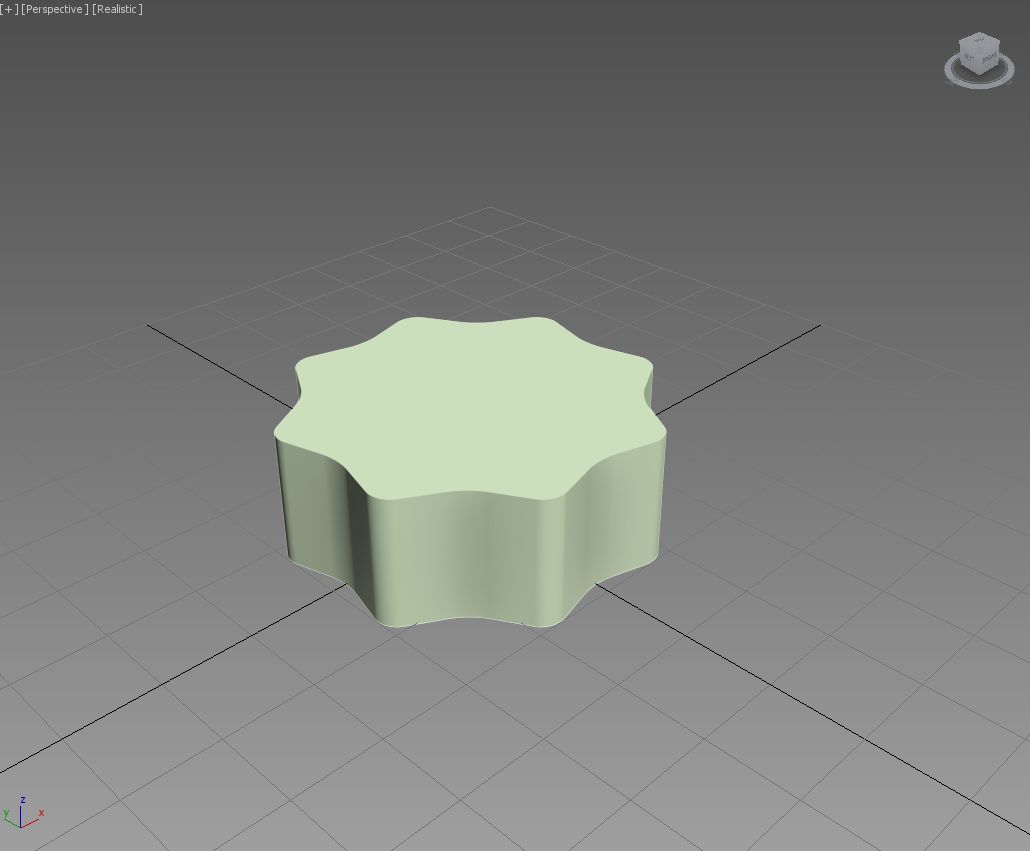

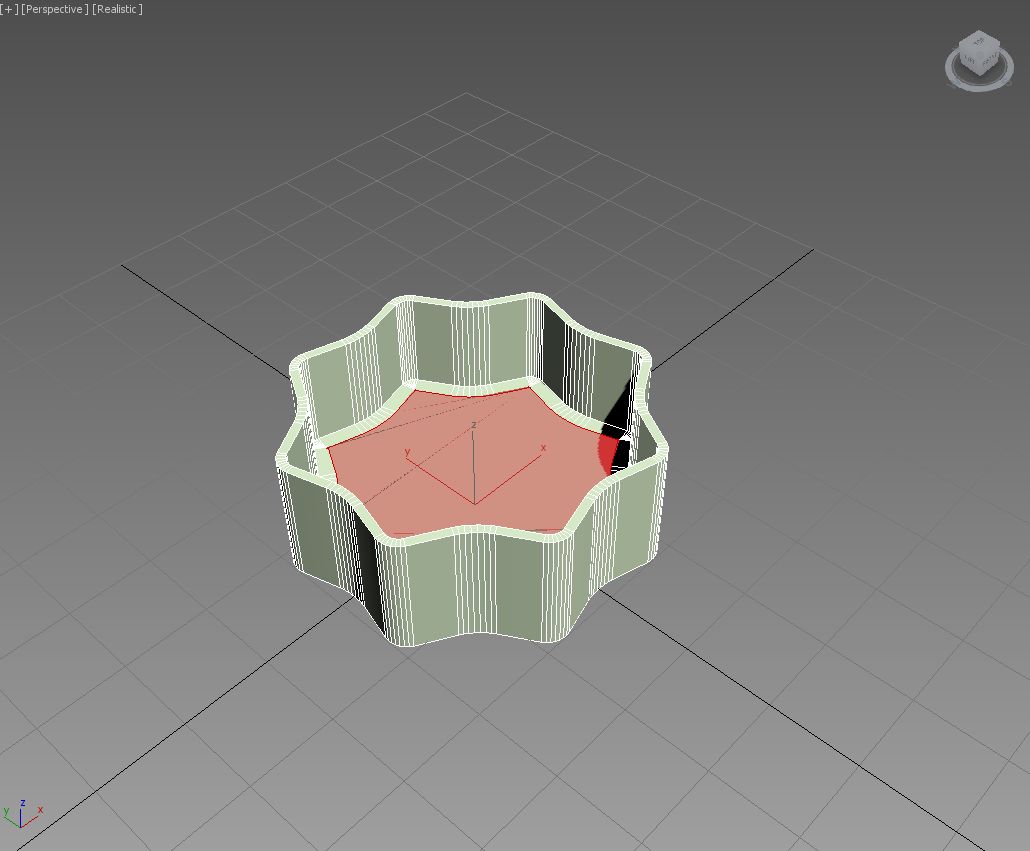

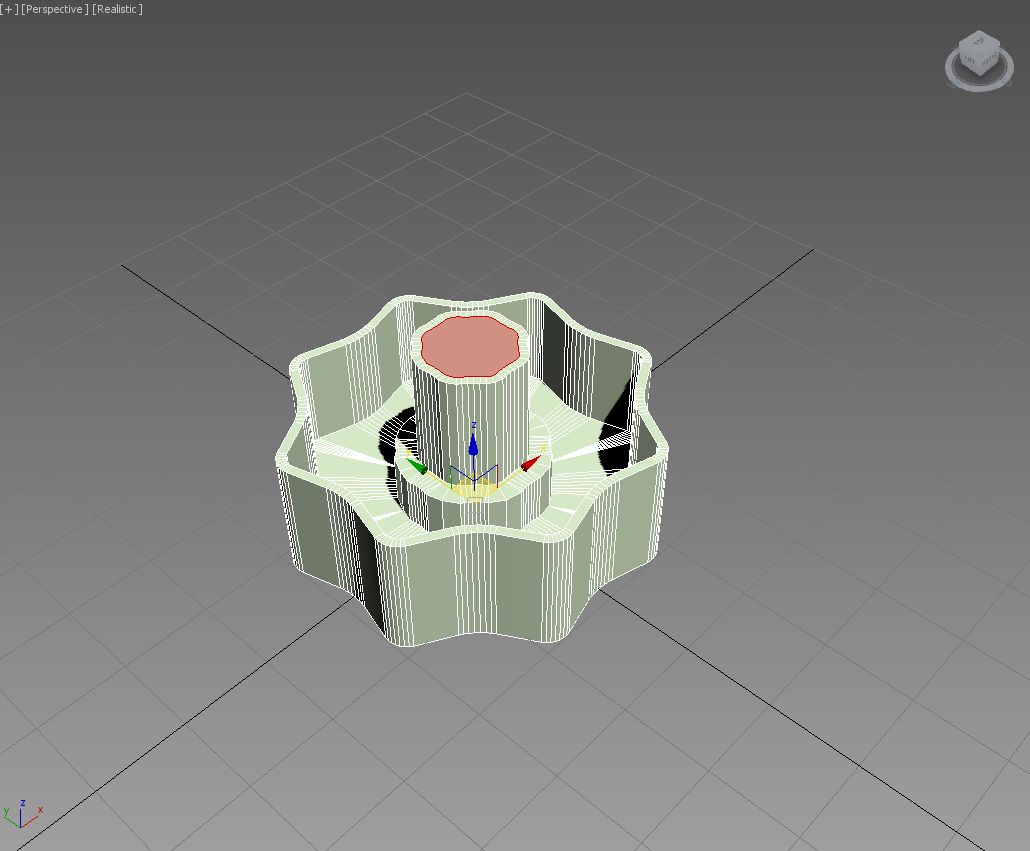

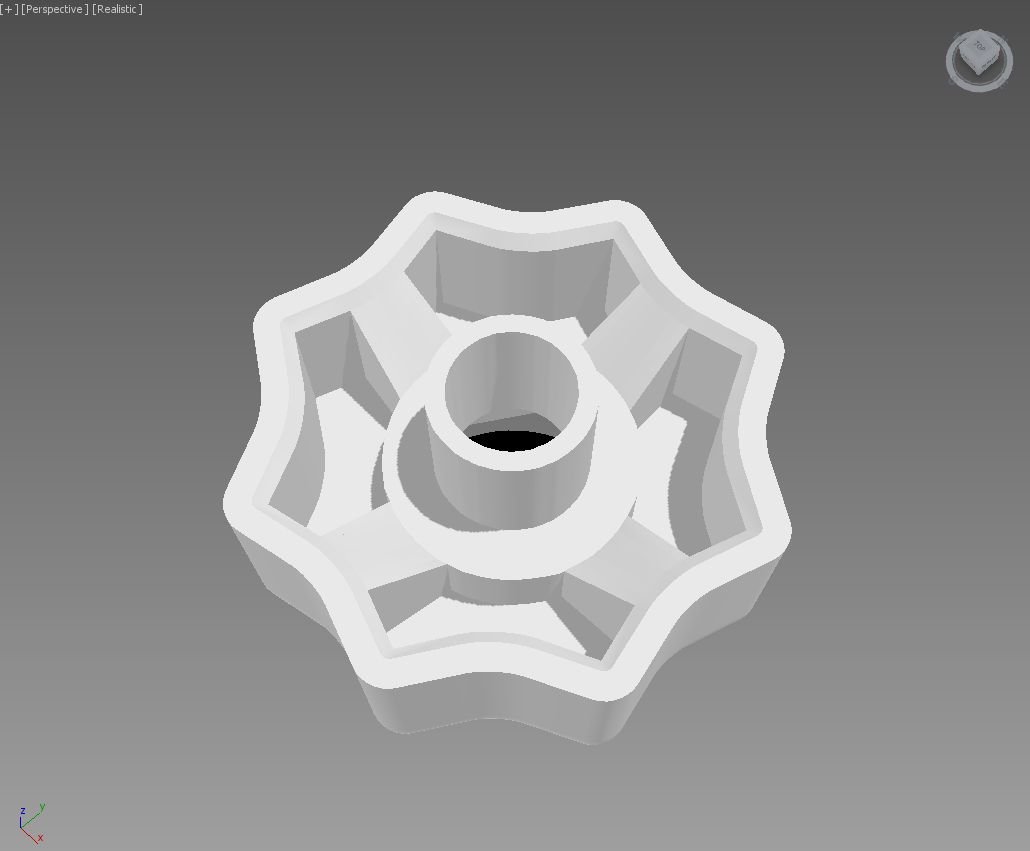

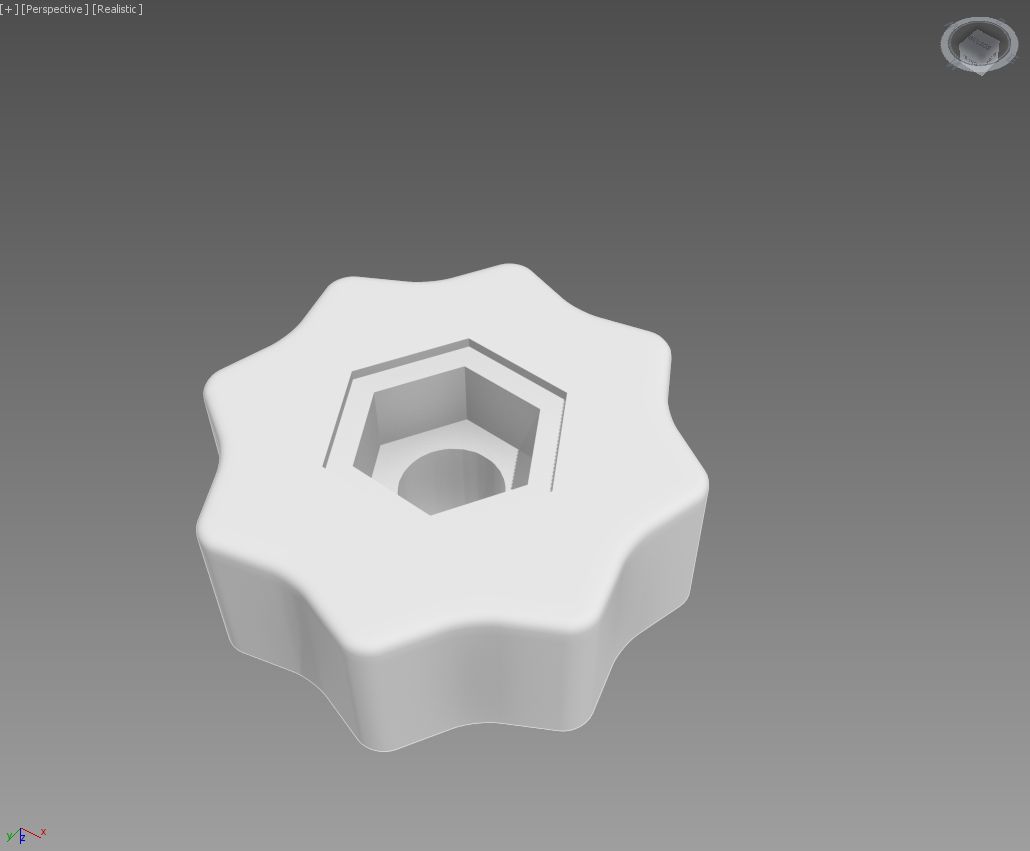

A modell tervezését nyolc csúcsból álló csillag alakzattal kezdtem, 22mm külső és 18mm belső átmérővel, majd az hegyes szögekre alkalmazott 2mm-es simítással kaptam a második ábrának megfelelő alakzatot. Ez lett a marokcsavar alakja. Az alakzatot térben 15mm-re kinyomva (extrude) máris 3D modellt kapunk, amit szerkeszthetővé téve (editable poly) már lehet a testet alkotó pontokat, éleket, síkokat szerkeszteni.

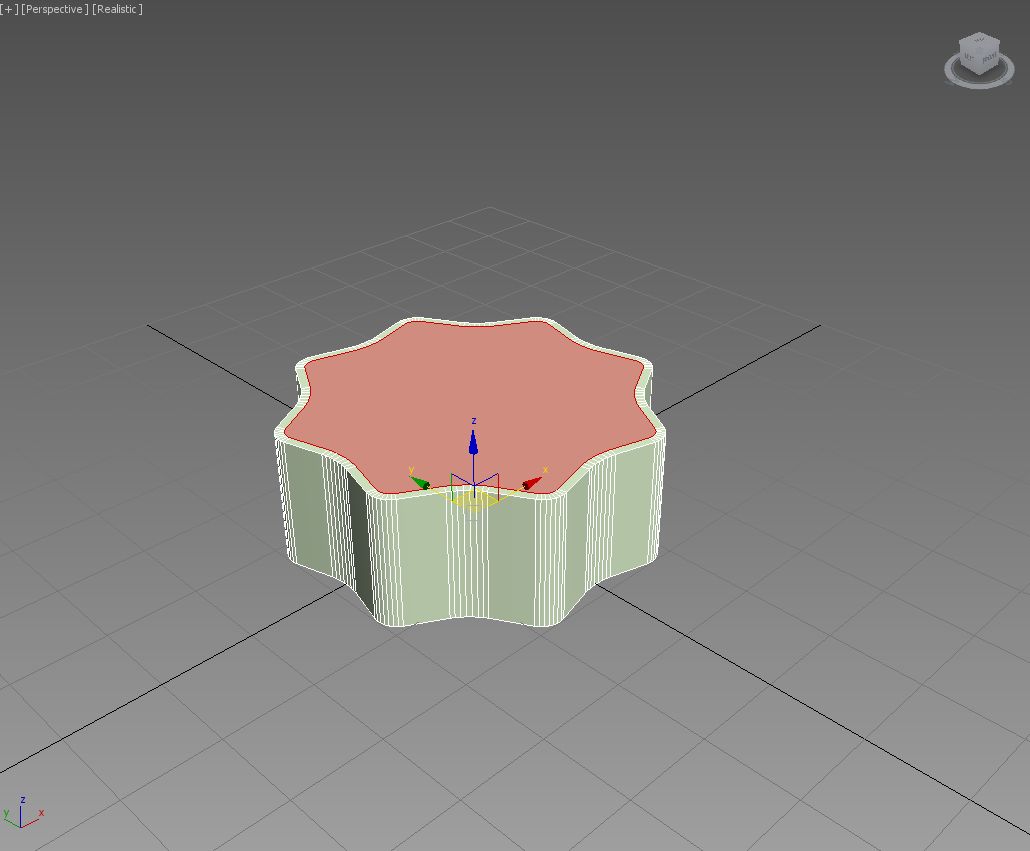

Elsőként az alakzat keresztmetszetén létrehozunk egy belső kontúrt (inset) ami a marokcsavar anyagának vastagságát adja. Az így kialakult síkot (az ábrán piros) benyomjuk 12mm-re így kialakul egy üreges test. (A képeken nem látszik, de fontos, hogy a ki/be-nyomás műveletén kívül a többi szerkesztést a felső és az alsó felülettel egyszerre végzem. Ennek az az oka, hogy a végén a lyukat is el tudjuk készíteni. Ennek pedig az a feltétele, hogy ugyan azok a pontok szereplejenek mindkét oldalon.) Ezt követően Ismét egy belső kontúr létrehozása történik 1mm-el az oldalfaltól.

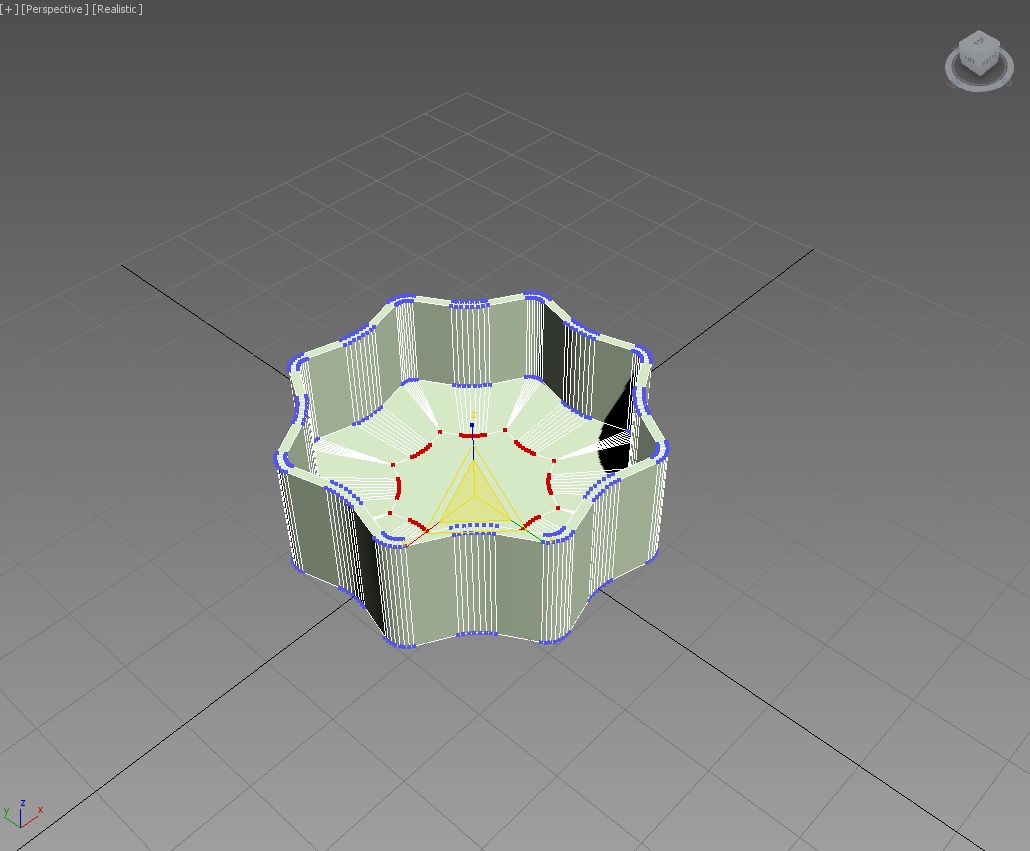

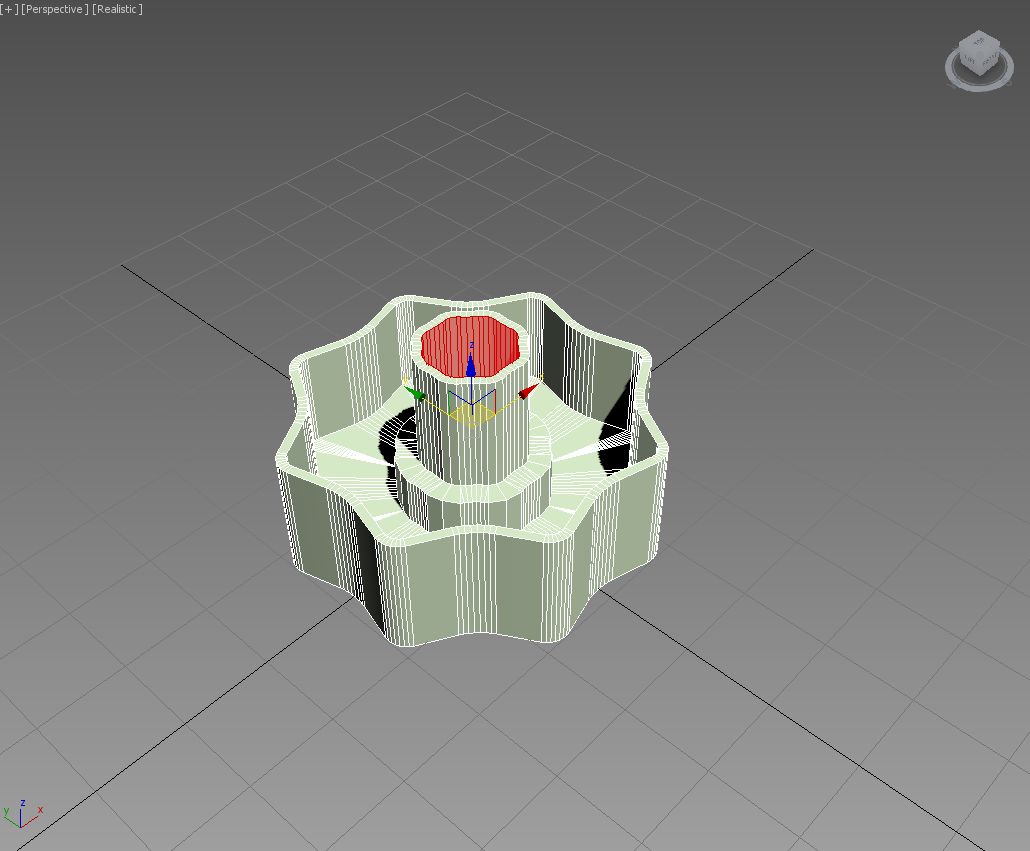

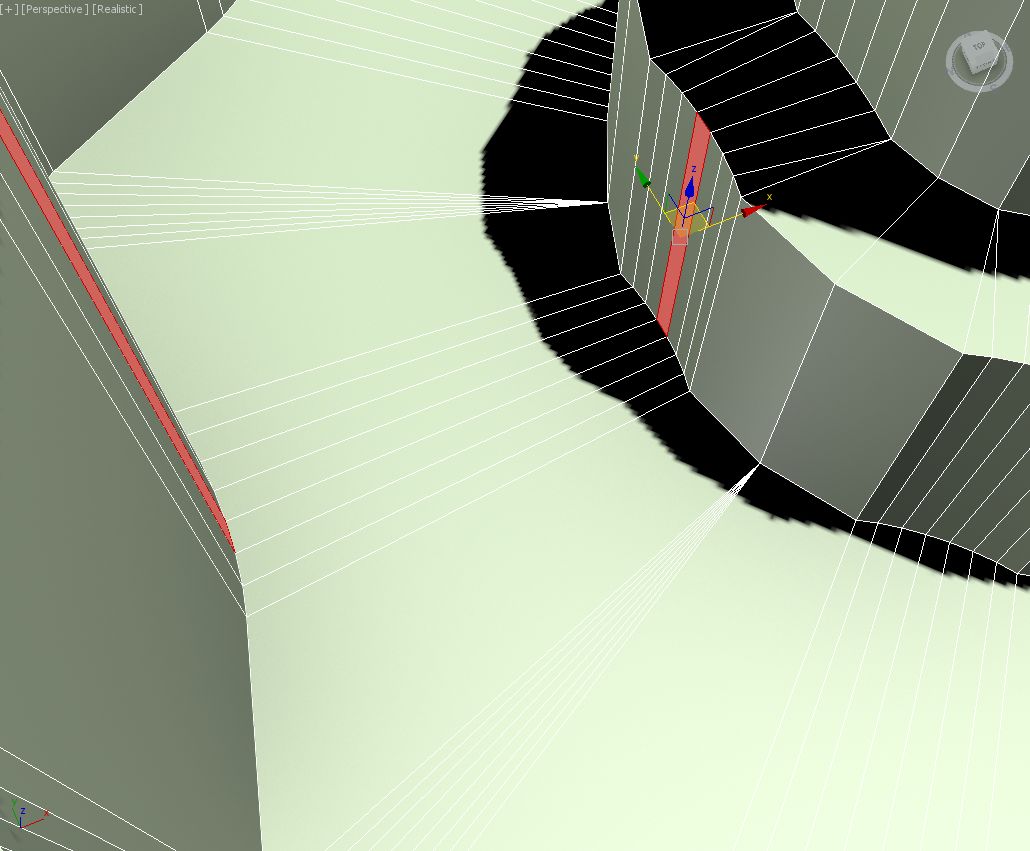

A kontúr létrehozásakor ahogy az alakzat mérete csökken, úgy kerülnek egyes pontok egymáshoz közelebb. A sima matekos számítás miatt egy bizonyos értéken túl a pontok helye felcserélődhet és a modell nemkívánatos alakot vesz fel. Ezért csak 1mm a mostani inset. A belső csúcsokokn közel kerülő pontokat egyesítettem (weld), majd beljebb húztam a teljes belső kontúrt a test belseje felé. Itt pontonként szerkesztve közelítőleg egy körívre rendeztem a pontokat. (Az eredeti tárgyon pontosan, ez egy pepecs meló). Ezt követően ezt a részt kiemeltem úgy hogy egy hatlap fejű M8-as csavar fejének vastagsága ebben a kiemelésben elférjen. Megint egy belső kontúr, ami megadja majd a csavar menetes szárának való helyet.

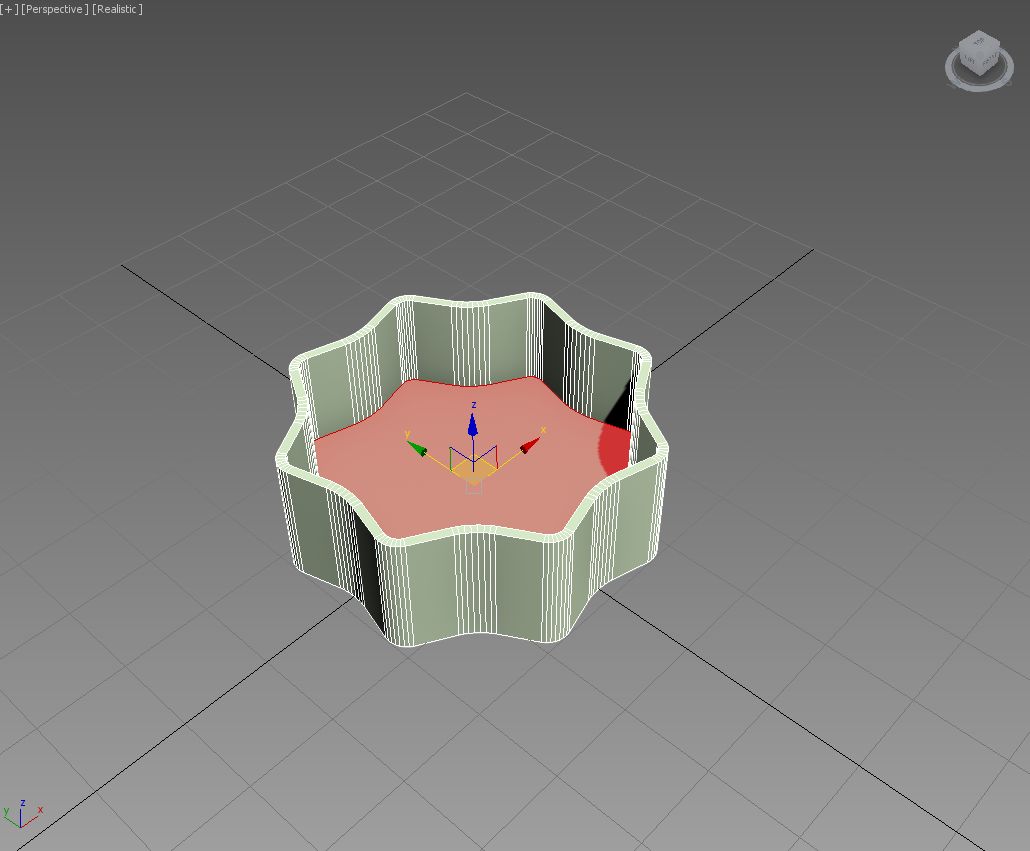

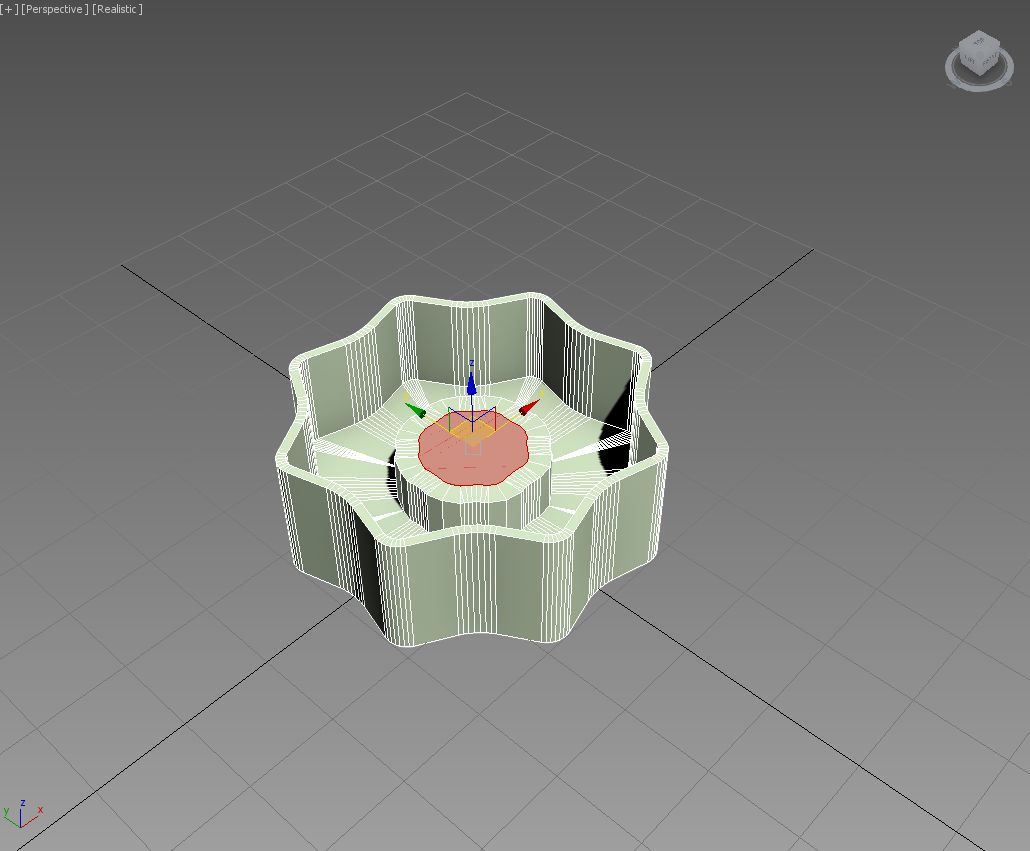

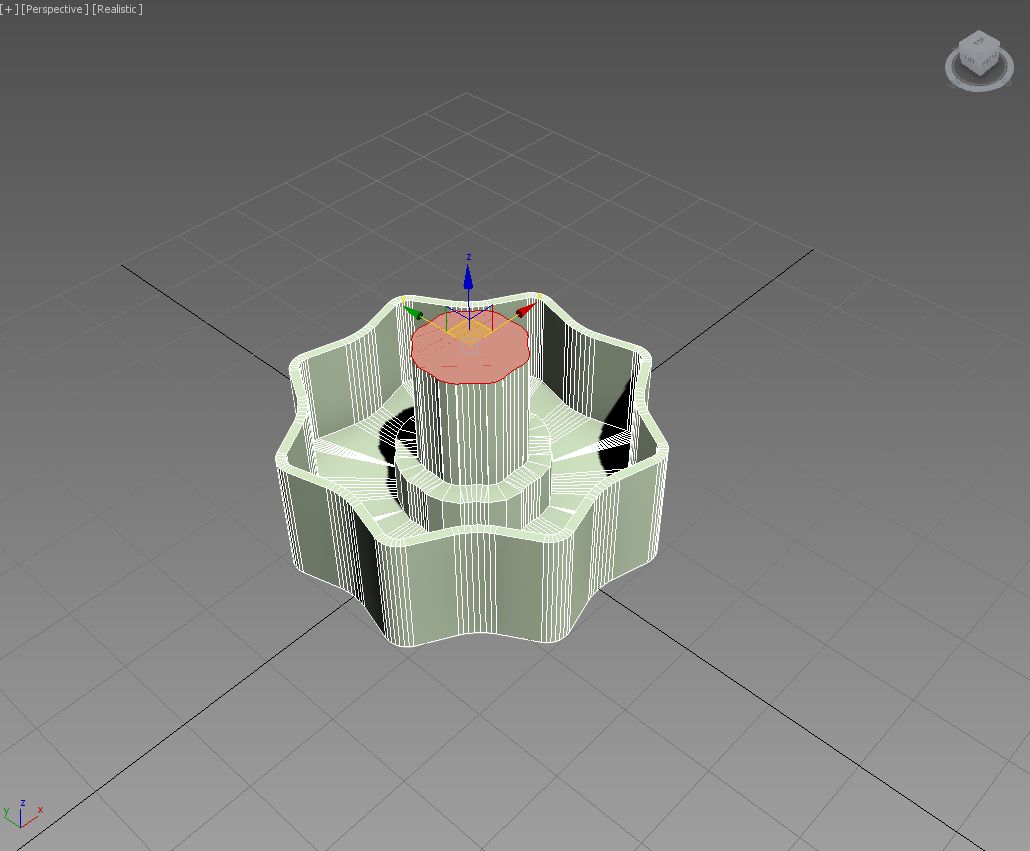

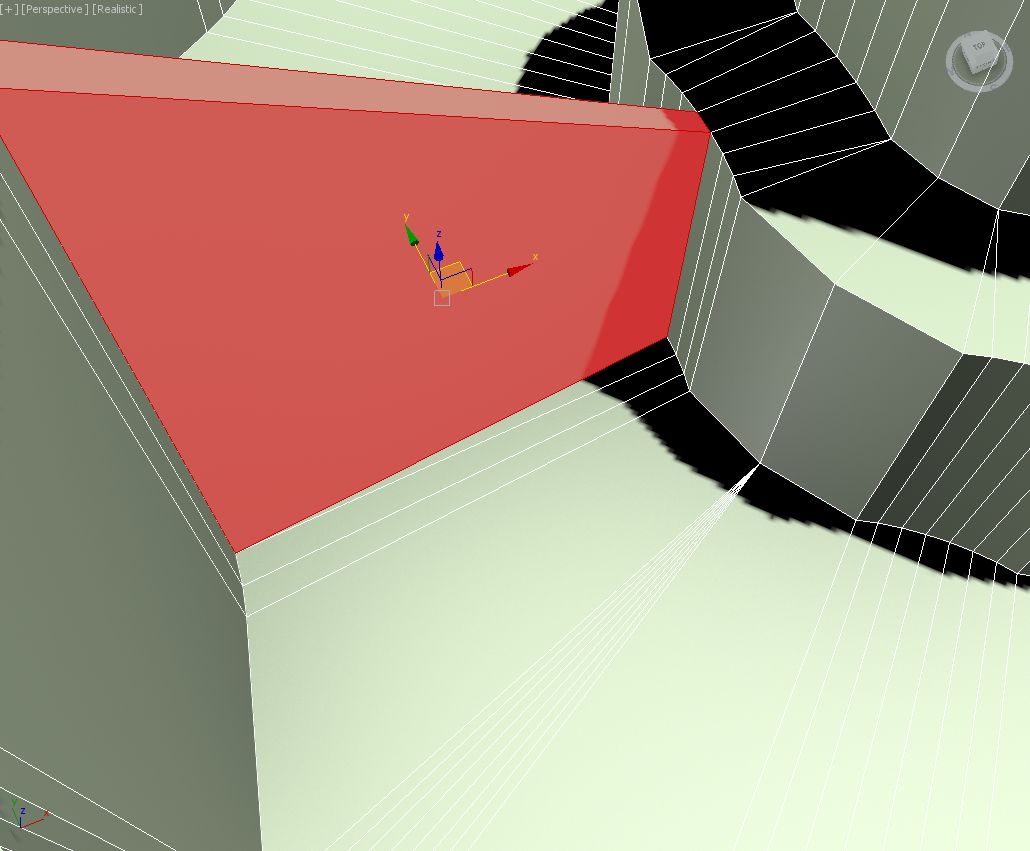

Ezen a száron megin kontúrozunk eggyet, olyan méretre, hogy a belső átmérő megfeleljen az M8-as csavarszárnak. Végül én 9.2mm átmérőt alkalmaztam, a nyomatás során ugyanis a kör keresztmetszet valamiért nálam mindig kisebb mint a tervezett. Még nem jöttem rá, hogy miért. Ehhez tesztnyomtatásokat kéne végezni különböző beállításokkal és fel kéne jegyezni az eredményeket. Egyszer majd megteszem ezt is. Node visszatérve a modellhez megvan a belső átmérőnk, most már csak lyukat kell belőle csinálni. Ez egyszerű mert van lehetőség a síkok azonos pontjainak az összekötésére a szerkesztő programban (bridge). A következő két kép hasonlít egymásra, de a másodikon már lyuk van a pirossal kijelölt területen. Ez az él vonalak rendeződéséből látszik. A következő feladat markocsavar megerősítése. Ehhez a külső palást belső élén és a középső részen összekötéseket készítünk. Jól kinagyítjuk a tágyunkat és a szemben lévő síkokat kijelöljük.

A korábban már említett összekötés funkcióval új anyagrészt készítünk ezen a helyen, amit rendre megismétlünk egymás mellett és a marakocsavar többi részén is. Ha ezzel megvagyunk, akkor már majdnem kész is a marokcsavar. A valóságban a másik oldalán még készítettem egy mélyedést a hatlapfejű csavar számára, illetve egy kupakot ami a csavar fejét eltakarja.

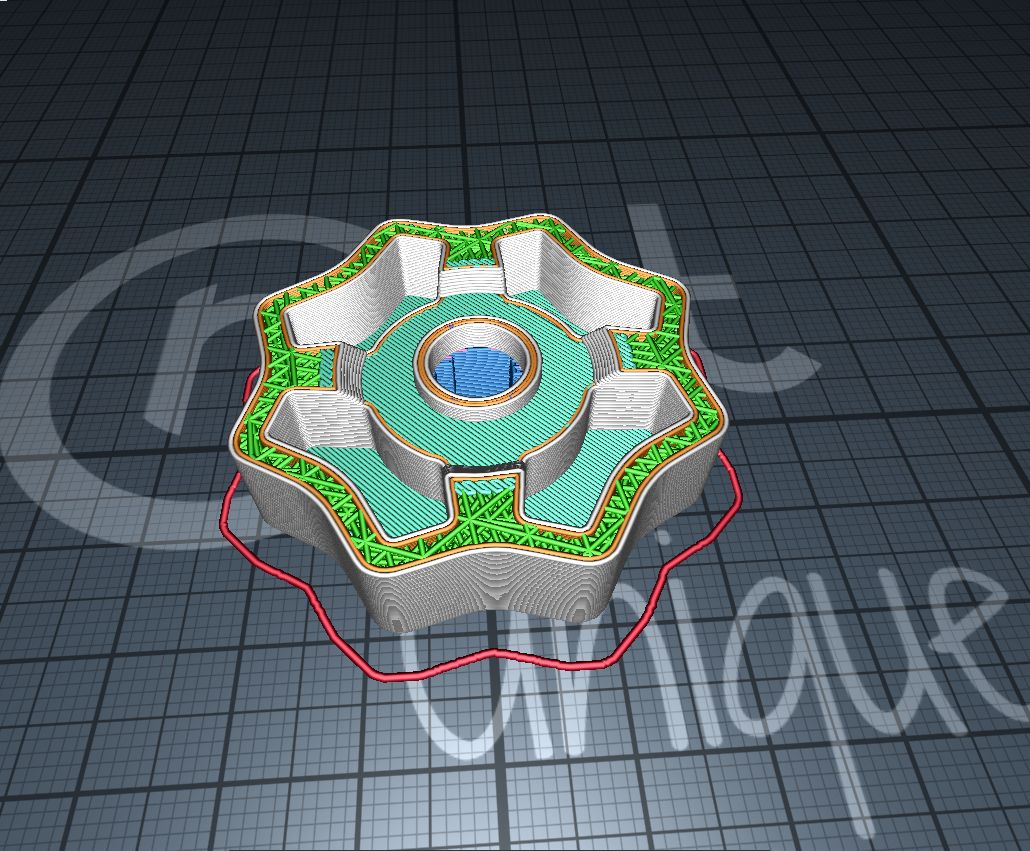

Szeletelés

A nyomtató CraftWare szoftverét használtam szeleteléshez, ez a program fogja a modellt 0.2mm-es rétegekre szabdalni és rétegenként kiszámolni, hogyan kell kinyomtatni a tárgyat. Különösebb extra dolgot nem állítottam (Extrusion Width:0.4mm, Top/Bottom Shell Count: 3 layers, Vertical Shell Count: 2 loops, Infill desinty: 10%, Angle/Increment: 10°, Draw Speed: 40mm/s, Retract: 90mm/s). Amit megemlítenék az a belső kitöltésre (infill) alkalmazott rétegenkénti 10° fokos elforgatás. Ezt azért alkalmatram mert tekeréssel szeretnénk erőt kifejteni, így a belső rácsszerkezet folyamatos változásával az erőátadás egyenletes lesz a test belsejében is.

A másik ami megfigyelhető a képen, hogy a csavarfej számára kialakított részen alátámasztást (support) kellett alkalmazni, mert levegőbe még nem tudunk nyomtatni. Kék színnel van jelölve. Ezen részek eltávolítása a nyomtatás után külön procedúra lesz, de ennél a tágynál nem megoldható, úgy nyomtatni, hogy ne legyen alátámasztatlan felület. Más esetben a tárgy több darabból való elkészítésével ez megoldható.

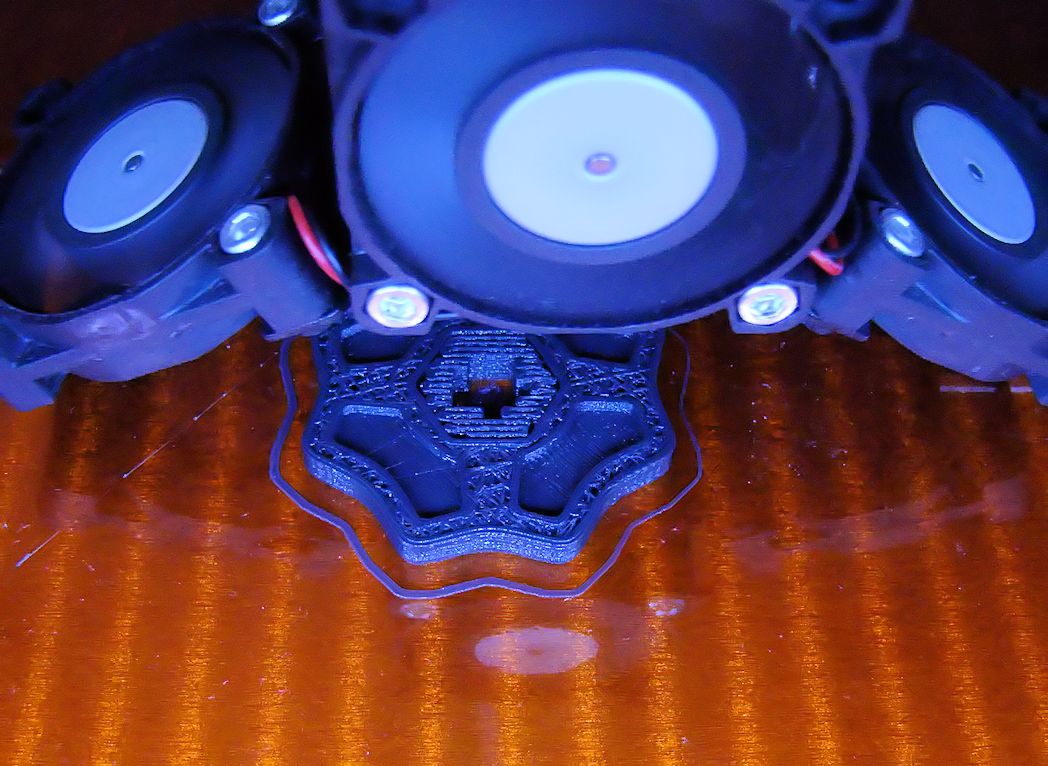

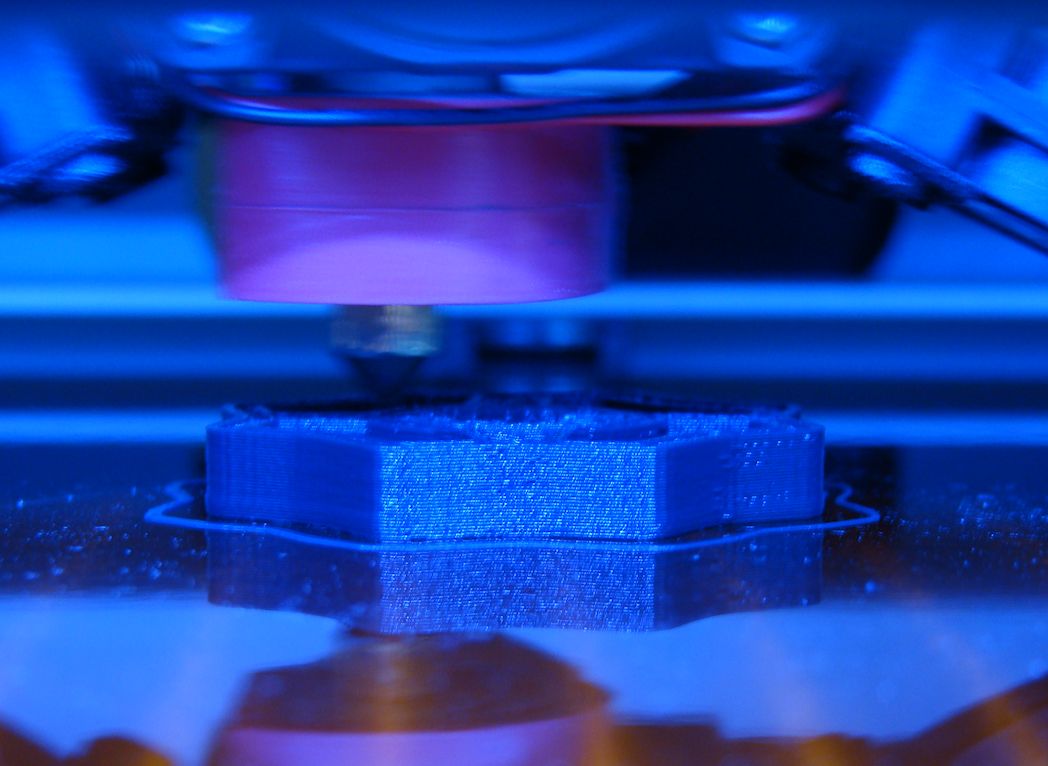

Nyomtatás

Ezzel most nincs is probléma - gondoltam - áttettem egy pendrive-on a G-kódot és indulhatott is a nyomtatás. Annyi kaland mégis csak történt, hogy furcsa hangokat halottam. A nyomtatás rendben ment, de valami kis akadó kattogó hang hallatszott. Szerencsére hamar észrevettem, hogy a filament tekercsen akadni készük az anyag, mert a gyári tekercselésnél valahogy egy hurok keletkezett, azaz a szálon úgy feküdtek keresztben további szálak, hogy ha nem veszem észre könyörtelenül elakad. Gyorsan lazítottam a tekercsen és lehurkoltam pár sort, így szabaddá téve a szálat. Tanulság, nyomtatás előtt nem árt ellenőrizni, rendelkezésre áll-e megfelelő mennyiségű anyag és az elérhető-e.

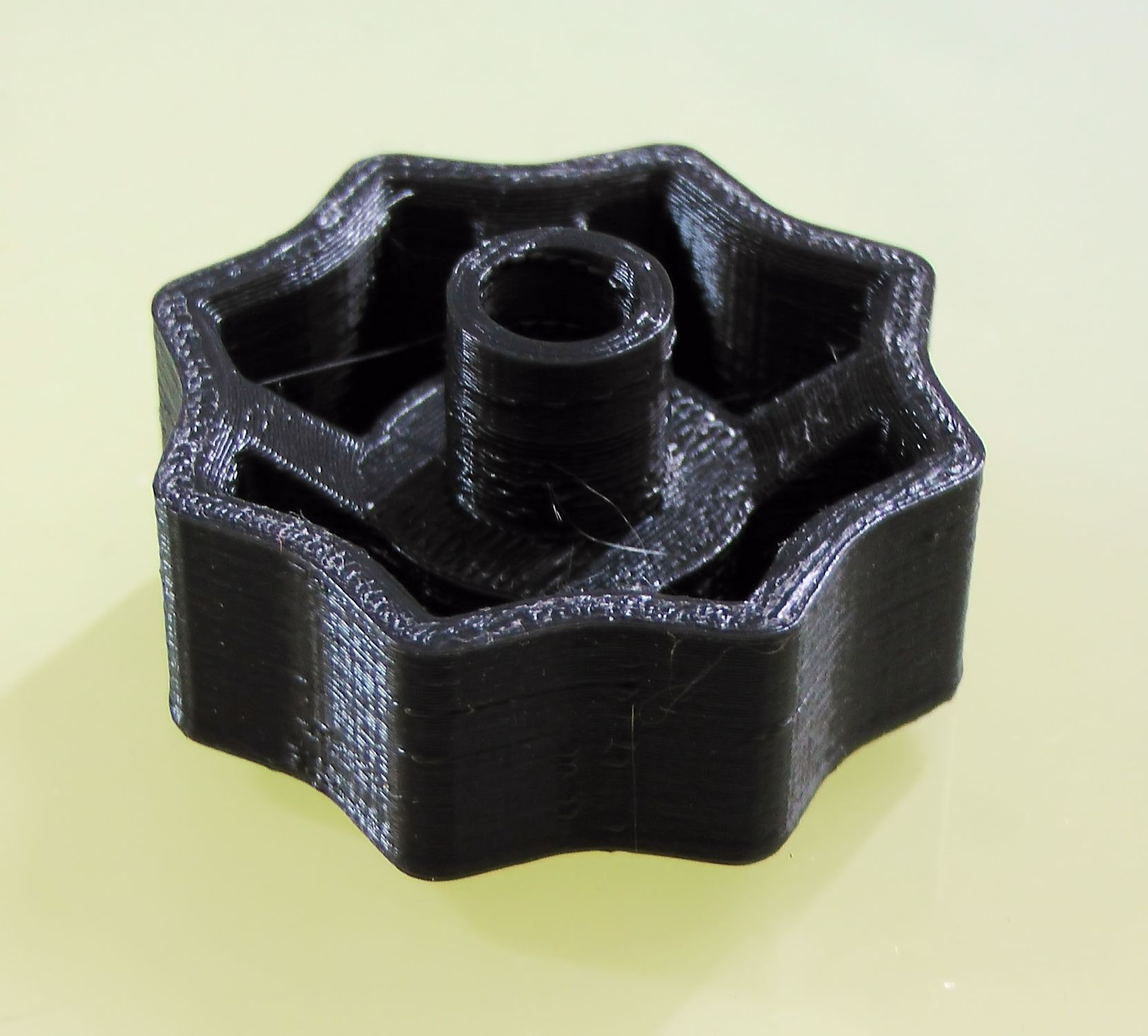

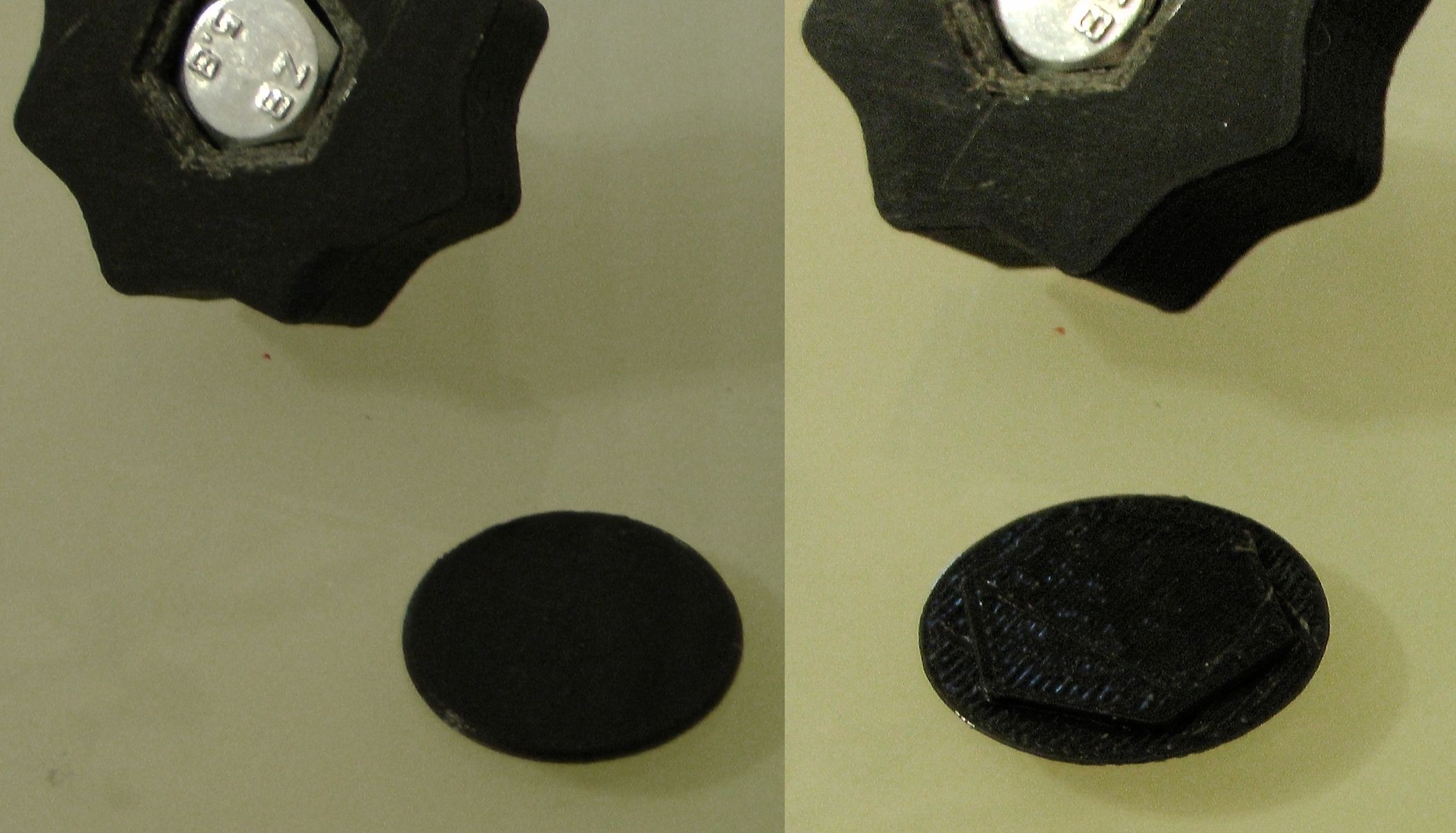

Késztermék

Nézzük mit alkottunk, egész jó lett a végeredmény, Megtartom. :) Az első ábrán még látszik az eltávolítandó support.

Itt pedig már össze van szerelve minden.

Remélem ezzel a cikkel is sikerült közelebb hoznom hozzád a 3D nyomtatás rejtelmeit.

Akkor most rátérek a konzol többi részére: D.I.Y. - KORG RADIAS hangszetartó

Értékeld a cikket!

{extravote 3}